"Ein moderner Verbundstoff mit schlichter und raffinierter Eleganz"

Eine perfekte Kombination aus Modernität und Widerstandsfähigkeit

- Elegante graue Farbe, ideal für zeitgenössische Projekte

- Mattes Finish und subtile Maserung für ein authentisches und natürliches Aussehen

- Koextrudierter Verbundwerkstoff bietet Haltbarkeit und Stärke ohne Kompromisse bei der Ästhetik

- Fleckenbeständig, rutschfest und beständig gegen extreme Wetterbedingungen

- Ideal für moderne Außenanlagen, die Leistung, Stil und einfache Pflege vereinen.

Alterung des Holzes

Nekko, ob braun oder grau, altert dank seiner Konstruktion aus koextrudiertem Verbundwerkstoff mit großer Stabilität. Im Gegensatz zu natürlichem Holz vergraut es im Laufe der Zeit kaum oder gar nicht und behält seine ursprüngliche Farbe dauerhaft bei. Durch seine äußere Schutzschicht ist es UV-, witterungs- und fleckenbeständig und verhindert so ein Ausbleichen oder eine größere Veränderung seines Aussehens. Um das ästhetische Erscheinungsbild zu erhalten, ist nur eine minimale Pflege erforderlich.

Ein moderner, leistungsstarker Verbundstoff

Der graue Nekko, der aus einem koextrudierten Verbundwerkstoff hergestellt wird, vereint Holzfasern und hochdichtes Polyethylen zu einem langlebigen und widerstandsfähigen Material, das den höchsten Standards für Außenanlagenentspricht.

Schutz und Haltbarkeit

Seine fortschrittliche Schutzschicht sorgt für eine optimale UV-Beständigkeit, Feuchtigkeit, Flecken und Klimaschwankungen, Dadurch wird ein zuverlässiges und leicht zu pflegendes Produkt gewährleistet, selbst unter anspruchsvollen Bedingungen.

Zeitgemäße und nachhaltige Eleganz

Mit seiner modernen grauen Farbe und der matten, leicht strukturierten Oberfläche behält Nekko Grau seinen ursprünglichen Farbton über die Zeit hinweg bei und verleiht Ihren designorientierten und zeitgemäßen Außenprojekten einen raffinierten und schlichten Touch.

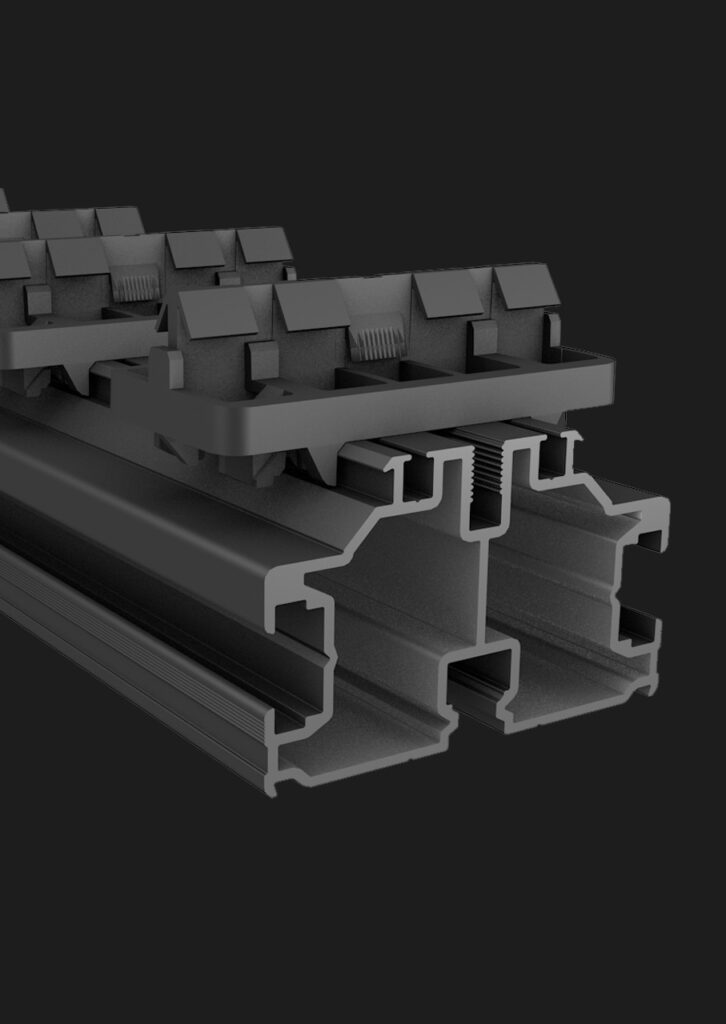

Verfahren der Behandlung

Nekko ist ein koextrudiertes Verbundmaterial, das aus einer Mischung aus Holzfasern und hochdichtem Polyethylen (HDPE) hergestellt und mit Zusatzstoffen verstärkt wird. Dieses Verfahren vereint die Vorteile von Holz und Kunststoff und bietet sowohl eine natürliche Ästhetik als auch eine längere Haltbarkeit.

Vorbereitung der Rohstoffe:

Holzfasern (ca. 55 % für den Kern) werden mit Polyethylen hoher Dichte (HDPE) und speziellen Zusatzstoffen (UV-Stabilisatoren, Farbpigmente, Bindemittel) gemischt.

Extrudieren des Kerns:

Die Mischung wird erhitzt und extrudiert, um den Kern der Klingen zu bilden, garantiert eine stabile und homogene Struktur.

Co-Extrusion der Schutzschicht:

Eine dünne Außenschicht (ca. 45% Holz und 40% HDPE) wird an der Oberfläche co-extrudiert . Diese Schutzhülle verstärkt die Widerstandsfähigkeit gegen Flecken, Kratzern, UV-Strahlen und Witterungseinflüssen.

Kühlung und Endbearbeitung:

Die extrudierten Lamellen werden gekühlt und kalibriert, um die gewünschten Abmessungen zu erhalten. Eine gebürstete oder matte Oberfläche wird hinzugefügt, um ein ästhetisches Aussehen und eine angenehme Haptik zu erzielen.

Anwendung von Kebony®

Kebony verwendet ein patentiertes Modifizierungsverfahren namens Furfurylierung.

Bei der Furfurylierung wird eine biologische Flüssigkeit namens Furfurylalkohol verwendet, die aus landwirtschaftlichen Pflanzenabfällen gewonnen wird. Der Furfurylalkohol wird in die Zellen des Splintholzes injiziert und verbindet sich in Verbindung mit Hitze dauerhaft, wodurch Weichholz in Hartholz umgewandelt wird. Auch wenn Chemikalien verwendet werden, ist das Produkt weder während noch am Ende der Nutzung giftig.

Lorem ipsum dolor sit amet consectetur adipiscing elit dolor

Lorem ipsum dolor sit amet consectetur adipiscing elit dolor

Lorem ipsum dolor sit amet consectetur adipiscing elit dolor

Fallstudien

Unsere Klingen sind zertifiziert